欢迎您的来电

13333079818

产品分类

PRODUCT CATEGORY焦化厂烟气除尘脱白治理改造

产品TAG

总工程项目介绍:

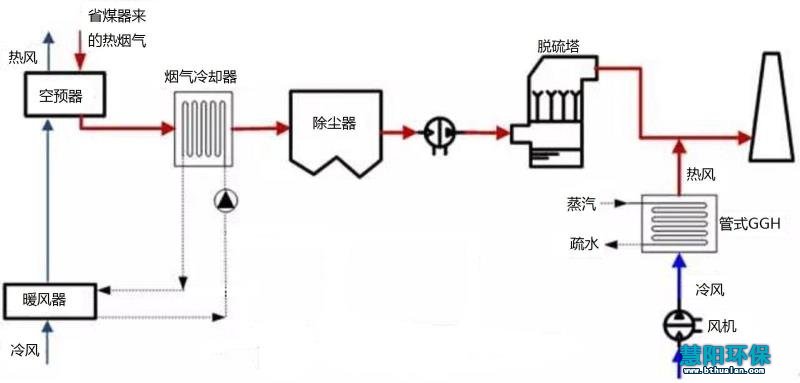

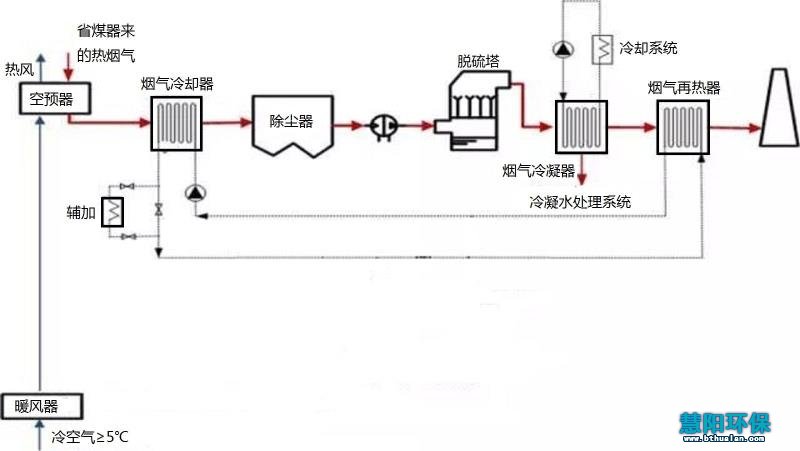

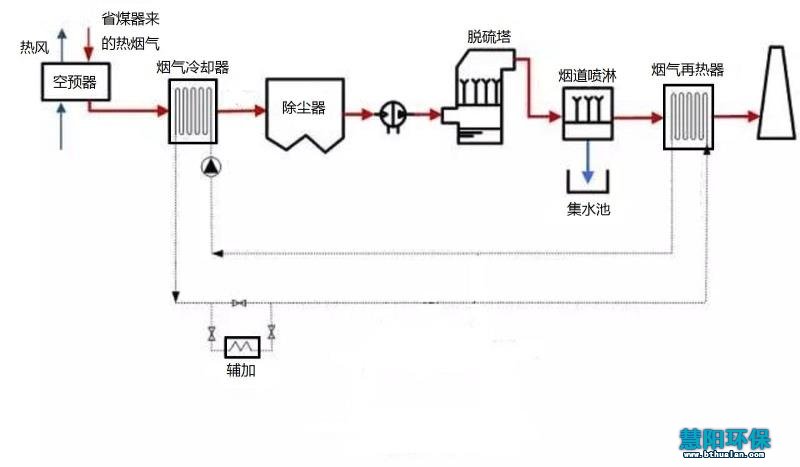

焦化厂除尘、除尘、脱白的技术路线为:首先通过悬球除尘器把粉尘控制在10mg/m3以下,再通过冷凝降低烟气的温度和含湿量,然后通过加热炉废气对烟气进行混合加热实现烟气脱白。

焦化厂烟气除尘消白治理工程设计范围包括:自脱硫塔出口至烟囱入口的整套超低排放烟气除尘、脱白系统。

慧阳环保焦化厂烟气除尘消白治理改造设计原则

(1)、经济合理、切实的烟气治理工艺;

(2)设备运行,不产生对锅炉运行工况的影响;

(3)具有足够的脱白效率,达标排放;

(4)充分考虑场地要求,使整套除尘、脱白系统结构紧凑,减少占地面积;

(5)尽量利用厂内已有设施和资源,以减少投资;

(6)运行操作简便,维护方便,过程控制自动化程度高;

(7)采取适当措施避免系统结垢和堵塞的发生;

(8)使用寿命长,噪声小,设有的措施;

(9)施工工期短;

(10)装置布局合理、操作维护简单、不结垢、不堵塞,与锅炉同步运行率高。

一、焦化厂烟气除尘消白治理工艺技术简介

(1)采用冷凝法和升温法相结合,减少排烟中的水蒸汽含量,提高排烟温度,热力学图上由I点变为N点。

(2)烟气由I点变为N点过程中,会释放显热和大量的冷凝潜热,这部分热量通过大气散失或烟气余热利用。

(3)利用脱硫塔入口的烟气热量,来解决脱硫塔出口烟气升温过程中需要消耗大量的热量 。

(4)烟气冷凝过程中,采用旋球除尘除雾装置实现对烟气的进一步净化功能(除尘、)。

二、相关条件(加热炉基本数据表)

| 序号 | 烟气量标况 | 烟气量工况 | 粉尘含量(脱硫塔入口) | 脱硫工艺 | 脱脱硫塔温度 | 烟囱出口温度 |

| 1# | 160000m³ | 320000m³ | 80-100mg/m³ | 湿法脱硫 | 175℃ | 57℃ |

三、焦化厂焦侧地面除尘站改造烟气除尘方案选择

根据现场情况脱硫塔入口前粉尘80-100mg/m3,本项目要求烟气含尘≤10 mg/m 3 。

基于本项目严苛的排放指标,在脱硫塔内除雾器之上拟设置我公司专属产品—XQ-1旋球除尘除雾装置。

本工程将使用我公司的XQ-1旋球除尘除雾装置,基于多相紊流掺混的强传质机理,利用空气动力学原理,通过的装置产生气液旋转翻腾的湍流空间,气液固三相充分接触,降低了气液膜传质阻力,提高了传质速率,完成传质过程,从而达到脱硫除尘的目的。而采用我公司的XQ-1旋球除尘除雾装置,同时具有除雾的功效,因此完满足业主实际工况的需求。该技术与同类除尘技术相比,除具有防堵、维修简单等优点外,由于增加了气体的旋球速度,还具有脱硫、除尘、除雾的优点。

锅炉烟气脱硫后经过XQ-1旋球除尘除雾装置成膜、脱水、除尘后,实现脱硫除尘除雾的目的,进而达标排放。

XQ-1旋球除尘除雾装置是经专家潜心研究技术。该技术在经过模块化、整流化等多次技术升级后,各项性能指标和运行指标都了的提升。

XQ-1旋球除尘除雾装置的技术原理

采用了的导流设计,旋球除尘运转系统在塔内作自转和公转的圆周运动。当烟气经过脱硫吸收段脱硫后,进入XQ-1旋球除尘除雾装置规整产生动力,推动安装在系统上的旋球除尘运转系统,后烟气流向、成分发生改变并重新聚集,使其呈规则流动与烟气不规则混合共存状态,烟气中挟带的粉尘和雾滴由于惯性撞击填料球表面而被捕集,填料球连续不断的规则运动,当其表面积累的液膜量达到程度,即液膜液滴自身重力大于液滴在填料球表面的张力时,液滴便会下落返回塔底浆液池,从而完成脱硫及对粉尘和雾滴的吸附过程,为装置连续稳定运行,XQ-1旋球除尘除雾装置需定期进行冲洗。

四、烟气降温脱湿

烟气降温脱湿采用冷凝、板式换热器或翅片管换热器。150-180℃的烟气和卷吸空气进入板式换热器,降温脱湿后降温至 50℃,湿度降至 150g/kg 干空气。

五、湿空气管道系统

从脱硫前到混合加热器的湿空气在输送过程中有温降,将产生凝结水,该凝结水具有的腐蚀性,因此该段管道采用玻璃钢材质。在管道上的阀门采用材质。湿空气管道系统根据管道布置设置排水放水设施。

六、冷却水管道系统

水冷换热器的外部冷却水管道采用碳钢无缝钢管。

七、系统控制

加热炉白羽治理系统的治理,受到烟气的温度、湿度等内因,大气温度、湿度等外因的制约,同时外部冷却水、废热温度和量的影响,是一个多因素相互干扰的过程,内在模型较为复杂。该系统的自控控制拟采取以下措施,白羽治理的效果,并做到成本。

(1)建立大气温度、饱和湿度数据库、运行成本(空冷器电耗、废气引风机电耗等)数学模型;

(2)根据不断变化的大气条件、冲渣条件,以运行成本为优化目标,确定的排烟点、的运行组合。采用数值分析寻求全局解,并采用智能迭代算法,使实际运行曲线逼近曲线,使得实际运行成本。

(3)还可配置具有自学习功能的可视化分析控制系统,根据图像分析芯片,辨识“白羽”特征参数,辨识冲渣点散发“白羽”的特征参数,自动调整系统各设备运行状态,实现运行成本化的“脱白”。